مخازن صنعتی محفظه ای هستند که برای ذخیره سازی مصارف مختلف مانند آب آشامیدنی، کشاورزی، ذخیره گاز، نفت و محصولات پتروشیمی و بسیاری مصارف دیگر استفاده می شود. این سازه ها بخش مرکزی بسیاری از واحدهای تولیدی و خدماتی محسوب می شوند، زیرا بدون وجود آن ها، انتقال و کنترل مواد در مقیاس وسیع ممکن نیست.

مخزن صنعتی با هدف حفظ ایمنی مواد و ایجاد ثبات در فرآیندهای کاری طراحی و ساخته می شود. در طراحی آن، عواملی مانند فشار داخلی، مقاومت سازه، ضخامت جداره و نحوه اتصال قطعات مورد توجه قرار می گیرد تا دوام و اطمینان عملکرد در طول زمان تضمین شود.

در واقع، این مخازن ساختارهایی هستند که نظم در ذخیره و نگهداری مواد را به محیط های صنعتی وارد می کنند. هر واحد تولیدی برای تضمین کیفیت و جلوگیری از اتلاف منابع، به وجود چنین سیستم هایی وابسته است.

ساخت مخازن ایده نوآوران علاوه بر حفظ تعادل فرآیند، ایمنی محیط را نیز پایدار می کنند؛ زیرا از نشت مواد خطرناک جلوگیری کرده و کنترل دقیق جریان را امکان پذیر می سازند. به همین دلیل، این سازه ها ستون فقرات عملیات ذخیره سازی و انتقال در صنعت به شمار می آیند، عناصر ضروری که پایه عملکرد هر مجموعه تولیدی را شکل می دهند.

فهرست موضوعات

انواع مخازن صنعتی ایده نوآوران

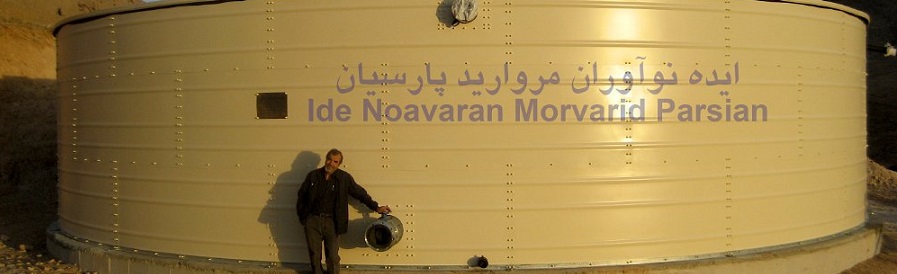

شرکت ایده نوآوران طی سالهای اخیر تمرکز خود را روی طراحی و ساخت مخازن صنعتی با تنوع کابری و ساختار کاملاً مهندسی قرار داده است. یکی از مهمترین مخازن سازی این مجموعه، مخازن آب صنعتی است. این مخازن با تکیه بر تکنولوژی جوشکاری روز و بهرهگیری از فولاد آلیاژی، جهت ذخیره مطمئن و پایدار آب در پروژههای صنعتی بزرگ ساخته میشوند.

مخازن پیش ساخته، قابلیت مونتاژ سریع و نصب در فضای محدود را دارند و ضمن وزن پایین، استحکام مطلوب خود را نیز حفظ میکنند. این محصولات پاسخگوی نیاز پروژه های موقت یا توسعه خطوط تولید جدید میباشند.

در گروه انرژی، مخازن ذخیره سوخت (مانند گازوئیل) با ضخامت جدارای استاندارد و سیستم جلوگیری از نشت، ایمنی لازم برای ذخیره در پالایشگاه ها و ایستگاه های نیروگاهی را فراهم کردهاند.

مخازن هوای فشرده و وکیوم، از جمله تجهیزات پرکاربرد خطوط تولید هستند که بدلیل نیاز به تحمل فشار بالا، با ورق ضخیم و اتصالات تقویت شده تولید میشوند. تست های تخصصی فشار طبق استانداردهای روز بر روی این مخازن اجرا میگردد.

مخازن فلزی جوشی یا بافر تانک نیز تخصص شرکت ایده نوآوران است. این سازهها علاوه بر ذخیره سازی سیال، نقش مهمی در متعادل سازی فشار نقاط بحرانی خطوط انتقال دارند.

در نهایت، مخازن تحت فشار با در نظر گرفتن الزامات استاندارد بینالمللی (نظیر ASME) تولید میشوند و برای ذخیره سیالات یا گازهای صنعتی با فشار بالا طراحی شدهاند، ضامن حداکثر امنیت و کارایی در خطوط خاص صنعتی هستند.این مجموعه متنوع از مخازن صنعتی، بنیان مهندسی ذخیره سازی و مدیریت ایمن مواد در صنایع پیشرفته امروز را تشکیل میدهد.

دسته بندی صنعتی مخازن بر اساس شکل

| توضیحات و کاربرد تخصصی | نوع مخزن صنعتی |

|---|---|

| رایج ترین نوع در واحدهای صنعتی برای ذخیره مایعاتی مانند نفت و مشتقات آن. طراحی استوانه ای باعث توزیع یکنواخت فشار و سهولت در ساخت و حمل و نقل میشود. | مخازن استوانهای |

| ویژه مواد گازی یا مایعات تحت فشار بالا؛ توان تحمل فشار داخلی بسیار زیاد دارند و در واحدهای گازی و پتروشیمی استفاده میشوند. | مخازن کروی |

| مناسب برای ذخیره مواد جامد یا مایعات با حجم ثابت؛ بهدلیل طراحی راست گوشه، در فضاهای کوچک قابل جایگذاری دقیق هستند. | مخازن مکعبی |

| با کف شیبدار برای تخلیه سریع و کامل مواد طراحی میشوند؛ گزینهای مناسب در صنایع غذایی، رنگ و شیمیایی جهت پاکسازی آسان | مخازن مخروطی |

| برای فضاهای محدود با ظرفیت بالا کاربرد دارند؛ طراحی بیضی سطح تماس بیشتر با زمین و پایداری طولانی تر مخزن را فراهم میکند. | مخازن بیضوی |

| در کارگاه های با فضای محدود استفاده میشوند؛ قابلیت افزایش ارتفاع و حجم ذخیره بالا بدون نیاز به اشغال سطح زیاد زمین دارند. | مخازن عمودی |

| مناسب برای نگهداری مواد با دسترسی مکرر یا سرعت جریان بالا؛ نصب آسانتر و چیدمان خطی در پروژه های تولیدی بزرگ. | مخازن افقی |

کاربردهای مخازن صنعتی؛ از پتروشیمی تا صنایع غذایی و دارویی

مخازن صنعتی از ارکان اصلی چرخه تولید در اغلب صنایع بزرگ به شمار می آیند. این سازه های مهندسی، بستر ایمن و کنترلشده ای برای ذخیره، انتقال و حفظ یکپارچگی مواد در مقیاس کلان فراهم میکنند. در صنعت پتروشیمی، مخازن برای ذخیره نفت خام، سوخت های فرآوری شده و مواد واسطه ای با شرایط فشار و دمای خاص طراحی میشوند تا مسیر پالایش و جداسازی بدون خطر نشت یا واکنش ناخواسته طی شود.

در بخش مواد شیمیایی، عملکرد مخازن بر اساس مقاومت در برابر خوردگی و واکنش های شیمیایی تنظیم میشود؛ هر واحد تولیدی بدون مخازن استاندارد قادر به حفظ ایمنی کارکنان و پایداری فرآیند نخواهد بود.

صنایع غذایی نیز به مخازن صنعتی وابستگی مستقیم دارند. این مخازن با ساختار کاملاً بهداشتی و جداره های ضد زنگ، تضمین کننده نگهداری سالم محصولات مایع مانند روغن، شیر یا عصاره های خوراکی هستند.

در حوزه داروسازی، دقت ساخت مخازن به مراتب بیشتر است. این تجهیزات شرایط استریل و کنترل شده ای را ایجاد میکنند تا ترکیبات دارویی پیش و پس از تولید بدون آلودگی نگهداری شوند.

در صنایع گازی، مخازن تحت فشار نقش حیاتی دارند؛ ذخیره گازهای فشرده مانند پروپان و نیتروژن، مستلزم طراحی ویژه با تست های ایمنی سختگیرانه است.

همچنین در مدیریت آب شهری و صنعتی، مخازن فلزی یا پیش ساخته تضمین کننده ذخیره سازی پایدار و ایمن آب در دوره های مصرف بالا هستند. مخازن صنعتی، پایهی استمرار و ایمنی در تمامی زنجیره های تولید محسوب میشوند. بیصدا، اما حیاتی برای تداوم صنعت مدرن.

فرآیند طراحی مهندسی مخزن صنعتی

تعریف نیاز و مشخصات عملیاتی

تعیین نوع ماده ذخیره، دما و فشار کاری.

انتخاب جنس مناسب مخزن بر اساس مقاومت شیمیایی و مکانیکی

محاسبه ضخامت بدنه و اجزاء سازه ای

استفاده از استانداردهای ASME و API برای تعیین ضخامت بهینه جداره.

لحاظ ضریب ایمنی در برابر تنشها و خستگی فلز در طول عمر مخزن.

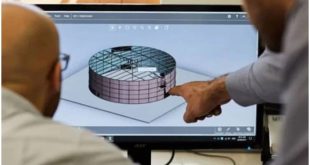

مدل سازی دیجیتال با نرم افزارهای CAD

طراحی سه بعدی اجزا، فلنج ها، پایه ها و مسیر جوشکاری.

بررسی فضای نصب و قابلیت تعمیر در محیط عملیاتی

تحلیل جریان و فشار داخلی (CFD)

شبیه سازی حرکت سیال، الگوی فشار و دمای داخلی.

پیش بینی نواحی بحرانی جهت بهبود هندسه مخزن پیش از ساخت

تحلیل تنش و ارتعاش سازه ای

استفاده از مدل المان محدود (FEA) برای ارزیابی تنش های موضعی.

کنترل تغییر شکل، تمرکز نیرو و ارتعاشات احتمالی.

ساخت و کنترل جوشکاری

انجام جوش طبق نقشه و بازرسی پیوسته توسط متخصصان NDT.

تستهای اولتراسونیک و مایع نافذ برای کشف ترک سطحی

آزمون نهایی و تأیید کیفیت

انجام تست هیدرواستاتیک، بازرسی چشمی و کنترل ابعادی.

تأیید نهایی پیش از بهرهبرداری و صدور گواهی انطباق صنعتی

ساخت مخزن صنعتی با بهترین تکنولوژی

فولاد کربنی:دارای استحکام بالا، قابلیت شکل دهی و جوش پذیری عالی است. برای تحمل فشارهای مکانیکی بالا و عمر طولانی انتخاب نخست در ساخت بدنه و اتصالات محسوب میشود. پوشش اپوکسی یا رنگ ضد خوردگی معمولاً به سطح آن افزوده میگردد تا مقاومت در برابر زنگ زدگی افزایش یابد.

فولاد استنلس (ضد زنگ):ویژگی اصلی آن مقاومت در برابر زنگ، خوردگی و تغییر رنگ است. سطح براق آن باعث سهولت در تمیزکاری و کاهش رسوب میشود. به دلیل وجود کروم و نیکل در ترکیب، دوام بسیار بالا و انعطاف حرارتی مطلوب دارد.

فولاد گالوانیزه:با روکش روی تولید میشود که سد محافظ مؤثری در برابر رطوبت و اکسیژن ایجاد میکند. سبکی نسبی و پایداری سطحی از مزیت های اصلی آن محسوب میشود.

آلیاژ نیکل و تیتانیوم:دارای مقاومت فوق العاده در برابر اکسیداسیون، حرارت و واکنش های شیمیایی مخرب است. ساخت با این متریال نیازمند جوشکاری تخصصی و کنترل دقیق دما در مراحل تولید است.

آلومینیوم:ماده ای سبک، انعطاف پذیر و مقاوم در برابر زنگ زدگی است. هدایت حرارتی بالای آن امکان حفظ یکنواختی دما در مواد ذخیره شده را فراهم میسازد.این مواد، پایه اصلی طراحی و ساخت مخازن صنعتی هستند؛ انتخاب هرکدام بر اساس ویژگی های مکانیکی، مقاومت سطحی و الزامات ساخت، در دوام و کارایی نهایی سازه اثر مستقیم دارد.

سوالات متداول

🧱 مخزن صنعتی دقیقاً چیست و چه ویژگیهای ساختاری دارد؟

مخزن صنعتی یک سازه فلزی یا آلیاژی مهندسیشده است که برای ذخیره، نگهداری یا تعادل مواد تحت فشار یا شرایط محیطی خاص طراحی میشود. ساختار آن شامل بدنه، درپوش، نازلها، پایه نگهدارنده و بخش های ایزوله کننده است.

⚙️ چرا ضخامت جداره مخزن اهمیت حیاتی دارد؟

ضخامت بدنه مستقیماً با مقاومت مکانیکی و دوام مخزن مرتبط است. انتخاب ضخامت با محاسبات مهندسی دقیق انجام میشود تا بتواند فشار داخلی و تنشهای خارجی مانند باد، ارتعاش یا ضربه را تحمل کند. استانداردهای ASME و API حداقلهای قابل قبول برای هر نوع سیال را مشخص کردهاند.

🧩 چگونه کنترل کیفیت نهایی در مخزن اجرا میشود؟

کنترل کیفیت شامل بازرسی چشمی، تست فشاری، اندازهگیری ابعادی و بررسی انطباق با نقشههای فنی است. پس از انجام تستهای هیدرواستاتیک، هر مخزن باید گواهی تأییدیه کیفیت، مقاومت جوش و تطابق طراحی دریافت کند.

🧪 تستهای غیرمخرب (NDT) در مخازن صنعتی چه کاربردی دارند؟

تستهای غیرمخرب جهت بررسی سلامت جوش و بدنه بدون آسیب به سازه استفاده میشوند. روشهایی مانند التراسونیک، مایع نافذ (PT) و ذرات مغناطیسی (MT) عیبهای داخلی یا سطحی را آشکار میسازند. این آزمونها مرحله پایانی کنترل کیفیت در تولید مخزن پیش از بهرهبرداری هستند.

🛠️ آزمون هیدرواستاتیک چگونه انجام میشود؟

در این تست، مخزن با آب پر شده و تا فشار مشخصی افزایش داده میشود تا مقاومت بدنه و جوشها ارزیابی گردد. هرگونه نشتی، تغییر شکل یا کاهش فشار نشانه نقص سازه است. پس از موفقیت در تست، مخزن اجازه صدور گواهی کیفیت و بهرهبرداری دریافت میکند.

بلاگ ایده نوآوران

بلاگ ایده نوآوران